排氣歧管的制造工藝是怎樣的?

排氣歧管制造首先是選材,一般用無縫鋼管。

接著把鋼管彎制,形成排氣主管和若干排氣支管,排氣主管和排氣支管可由一根鋼管分段彎制、切割而成。

然后在排氣主管管壁加工出若干支管排氣口,再用氬弧焊焊接工藝把排氣支管焊在排氣主管上,讓每個排氣支管對應連通一個支管排氣口,形成排氣歧管。焊接時,焊槍電流控制在15 - 30a,焊接速度50 - 80mm/min,單次焊接長度不超20mm。

排氣歧管成型后要去應力退火,依次為加熱到預定溫度、保持預定溫度并保溫至預定時間、進行冷卻,以此消除殘余內應力。之后對排氣歧管進行結構驗證,確認尺寸結構符合設計要求。

表面處理也很重要,先噴砂,用噴料噴射排氣歧管表面去除污物,再酸洗,把排氣歧管浸泡在酸液里,達到預定浸泡時間后取出,去除表面氧化皮和污物。

然后是滲透檢測,步驟有預清洗清除表面污物、干燥處理、噴/涂滲透劑、保持預定時間后清洗多余滲透劑、再次干燥處理、噴顯像劑、保持預定時間觀察顯像判斷是否有表面開口缺陷,最后清洗消除滲透劑和/或顯像劑殘留物。

排氣歧管加工從出現到發展主要分三個階段。再現類型排氣歧管制造較普遍,輸入程序,制造設備按程序工作,能有效控制電流、電壓等,但比較死板,對外界變化無感知。感知類型排氣歧管制造在此基礎上加入傳感調控工藝,能感知外界環境變化,收集整理數據信息,還能用離線編程工藝輔助,提高工作效率、降低強度、提升制造質量,更具靈活性。智能類型排氣歧管制造隨人工智能發展而來,不僅能感知外界環境,還能學習,模擬人的思維模式,可根據不同環境調整自身適應能力。

排氣歧管鑄件制造,針對孤立熱節多且無法設冒口的情況,用華鑄工藝分析軟件模擬凝固過程,預測縮孔、縮松缺陷位置,運用鑄件均衡凝固理論設計澆注系統和冒口補縮系統,采用“寬、薄、短、斜”的冒口頸,利用石墨化膨脹自補縮作用,克服縮孔、縮松缺陷,提高鑄件工藝出品率和成品率。

排氣歧管加工工藝要點方面,因排氣歧管工作環境高溫且溫度變化,形狀不規則,各部位厚度不同,熱脹冷縮疲勞形變量不一致,為減少形變量、去除鑄造剩余應力,需在與缸體連接面開槽加工。傳統排氣歧管加工分粗、精銑進氣法蘭面,加工進氣法蘭面各孔,法蘭面銑削加工并鉆孔、攻螺紋、加工密封槽,凸臺銑削加工并鉆孔、攻螺紋,锪面這5步。優化后的工藝是先銑削粗加工進氣法蘭面,然后加工進氣法蘭面各孔,接著加工槽口,再精銑進氣法蘭面,最后按常規方法完成未完成工序。

(圖/文/攝:太平洋汽車 整理于互聯網)

>>點擊查看今日優惠<<

-

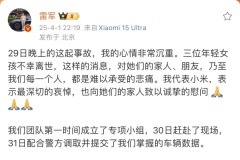

1雷軍回應小米SU7安徽事故:我必須站出來 發生什么都不會回避

- 2當智駕遭遇“死亡2秒”:小米SU7事故暴露了哪些行業缺陷?

- 3虧電油耗低至6.68L GL8陸尚相關信息公布

- 4一汽豐田一季度累計銷量172,461臺 同比增長9.6%

- 5第四代博越L官圖發布 配備全域AI技術體系

主站蜘蛛池模板: 亚洲成人高清在线观看| 国产免费牲交视频| 中文字幕久热精品视频在线| 欧美另类视频videosbest18 | 久久人人爽人人爽人人片dvd| 欧美综合视频在线| 午夜啪啪福利视频| 青青草97国产精品免费观看| 国产精品无码免费视频二三区 | 国产成人无码av片在线观看不卡| 99久久精品免费精品国产| 无码不卡av东京热毛片| 亚洲一区中文字幕在线观看| 爱情岛论坛亚洲高品质| 四虎884tt紧急大通知| 黑执事第二季免费观看| 国产色在线观看| www.亚洲一区| 扒下胸罩揉她的乳尖调教| 五月天婷婷视频在线观看| 欧美黄色一级片免费看| 免费爱爱的视频太爽了| 色国产精品一区在线观看| 国产无遮挡又黄又爽又色| 91区国产福利在线观看午夜| 好男人好视频手机在线| 中文字幕第3页| 日韩在线看片免费人成视频播放| 亚洲国产精品ⅴa在线观看| 狼人久蕉在线播放| 午夜精品久久久久久久久| 说女生二哈是什么意思| 国产福利一区二区三区在线观看| 99视频精品全国在线观看| 年轻人免费看电影网站| 丰满岳乱妇在线观看中字无码| 日韩视频在线观看| 亚洲人成在线播放| 欧美日韩精品一区二区三区高清视频 | 学校触犯×ofthedead| 中文字幕资源在线|- 6問界M8/螢火蟲領銜 四月預售或上市重磅新車匯總

- 2當智駕遭遇“死亡2秒”:小米SU7事故暴露了哪些行業缺陷?

粵公網安備 44010602000157號

粵公網安備 44010602000157號