曲軸連桿的制造工藝是怎樣的?

2025-04-04 20:39:03

作者:資訊小編

曲軸連桿制造工藝復雜精細。

曲軸制造方面,主軸頸及連桿頸外銑加工時,控制機床切削系統間隙環節,降低因運動間隙產生的振動,提高加工精度和刀具壽命。

曲軸主軸頸及連桿頸磨削采用跟蹤磨削法,以主軸頸中心線為回轉中心,一次裝夾依次完成磨削,通過CNC控制砂輪進給和工件回轉運動聯動,減少設備費用,降低成本,提高精度和效率。

曲軸主軸頸、連桿頸圓角滾壓機床能提高曲軸疲勞強度,球墨鑄鐵曲軸經滾壓后壽命大幅提高,鍛鋼曲軸也有顯著提升。

缸體加工有40多個步驟,包括拉6個面、精銑底面、鉆鉸工藝孔、粗精銑前后端面、銑兩側面、粗鏜缸孔等一系列工序。

連桿制造,毛坯要檢查。先粗磨兩端面,接著鉆小頭孔、倒角、拉小頭孔。然后拉大頭兩側面、大小頭凸臺面,銑斷、拉大頭圓弧面等。之后磨對口面、鉆螺栓孔、锪窩座、銑鎖瓦槽等。還有鉆小頭油孔、去毛刺、擴鉸螺紋孔等眾多工序,最后稱重、去重、壓襯套、精鏜孔、珩磨孔等,并進行最終檢查和校正。

連桿材料多采用高強度的45鋼、40Dr鋼等并調質處理,毛坯一般是鍛造生產,有體蓋分開鍛造和一體鍛造后切開或脹斷兩種形式,且要進行100%硬度測量和探傷。

在定位及夾緊方面,拉連桿大小頭側定位面時,采用連桿的基準端面及小頭毛坯外圓三點和大頭毛坯外圓二點粗基準定位方式,保證加工余量均勻等。在連桿桿和總成加工以及部分連桿蓋加工中,采用特定的加工定位方式,這種定位、夾緊方法重復定位精度高、穩定可靠,零件變形小,操作方便,定位基準統一,為穩定工藝、保證加工精度提供良好條件。

加工順序安排上,因連桿精度要求高、剛度差、易變形,且是模鍛件孔加工余量大會產生殘余應力,所以要合理規劃各工序順序 。

(圖/文/攝:太平洋汽車 整理于互聯網)

>>點擊查看今日優惠<<

本文導航

熱門文章

-

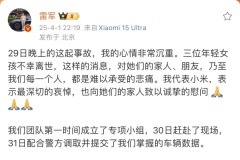

1雷軍回應小米SU7安徽事故:我必須站出來 發生什么都不會回避

- 2當智駕遭遇“死亡2秒”:小米SU7事故暴露了哪些行業缺陷?

- 3虧電油耗低至6.68L GL8陸尚相關信息公布

- 4一汽豐田一季度累計銷量172,461臺 同比增長9.6%

- 5第四代博越L官圖發布 配備全域AI技術體系

主站蜘蛛池模板: 成人无码WWW免费视频| 深夜动态福利gif动态进| 国产欧美日韩精品第一区| bt√天堂资源在线官网| 扒开双腿猛进入免费视频黄| 亚洲av成人一区二区三区| 欧美牲交VIDEOSSEXESO欧美| 免费欧洲毛片A级视频无风险| 色婷婷在线精品国自产拍| 国产成人精品999在线观看| 永久看日本大片免费35分钟| 大伊香蕉精品一区视频在线| 啦啦啦在线免费观看| 日本一区二区三区欧美在线观看| 日本全黄三级在线观看| 大胸小子bd在线观看| 国产精品亚洲专区无码WEB| 亚洲va精品中文字幕| 久久国产高清视频| 中日韩精品视频在线观看| 99精品人妻少妇一区二区| 里番全彩本子库acg污妖王| 国产精品永久久久久久久久久| av无码免费永久在线观看| 少妇的丰满3中文字幕| 中国sで紧缚调教论坛| 超清中文乱码精品字幕在线观看| 视频一区二区精品的福利| 日韩卡一卡2卡3卡4| 亚洲伊人久久大香线蕉在观| 欧美视频中文字幕| 亚洲综合在线观看视频| 用手指搅乱吧~打烊后的...| 八戒网站免费观看视频| 美国式禁忌在完整有限中字| 国产一区二区不卡免费观在线| 超清首页国产亚洲丝袜| 国产偷人视频免费观看| 香港三日本三级人妇三级99| 国产情侣一区二区三区| 97成人在线视频|- 6問界M8/螢火蟲領銜 四月預售或上市重磅新車匯總

- 7吉利銀河3月銷量突破9萬輛 同比增程290%

相關閱讀點擊加載更多 - 2當智駕遭遇“死亡2秒”:小米SU7事故暴露了哪些行業缺陷?

粵公網安備 44010602000157號

粵公網安備 44010602000157號